Produktionsprozess

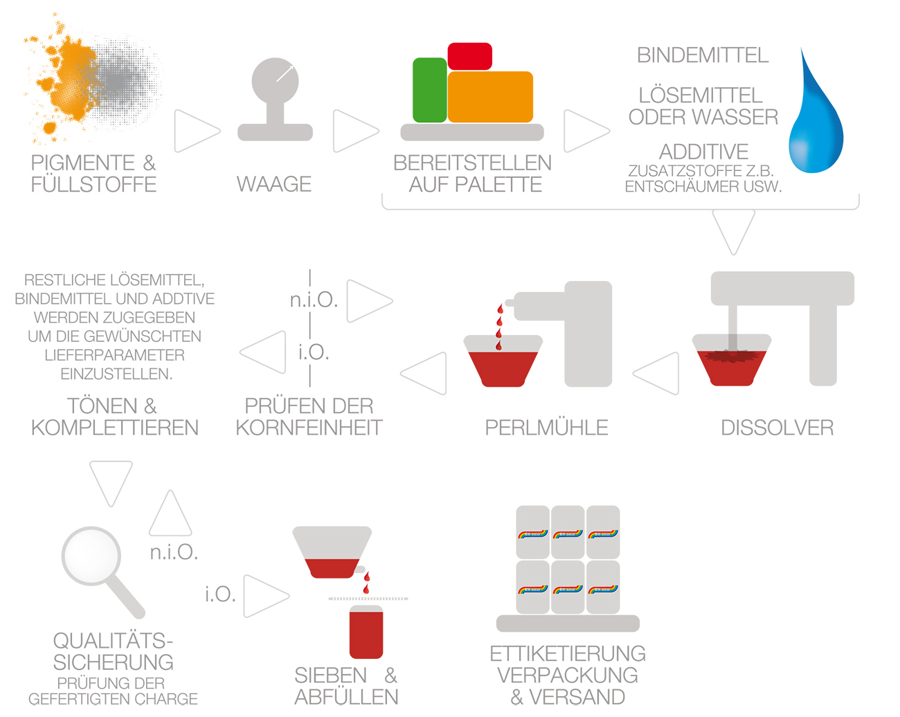

In der Lackherstellung ist ein genauer Prozessablauf festgelegt. Die Reihenfolge der Prozessschritte ist in der Regel immer die gleiche. Je nach Lackmaterial können aber einzelne Verfahrensschritte fehlen. Zum Beispiel entfällt bei Klarlacken die Dispergierung.

Am anschaulichsten lässt sich die Prozesskette am Beispiel bunter Decklacke darstellen. Sie beginnt mit dem Bereitstellen der pulverförmigen Rohstoffe (Pigmente, Füllstoffe) in der für den Ansatz benötigten Menge. Flüssige Rohstoffe wie Bindemittel, Wasser und Lösemittel werden direkt in dem Produktionsbehältnis eingewogen. Pigmente und Füllstoffe werden dann unter Mischen den flüssigen Rohstoffen zugeschüttet (Ansetzen).

Das somit hergestellte Mahlgut geht anschließend zum Dispergieren. In der Komplettierung wird der Lack noch exakt im Farbton und der Viskosität angepasst. Der Farbmesscomputer (Spektralphotometer) misst den Farbton und vergleicht ihn mit dem Muster des Kunden. Ist die Abweichung in der Toleranzgrenze wird der Lack von der Qualitätsprüfung freigegeben und abgefüllt.

Das Ansetzen

Der erste Schritt der Lackfertigung wird als Ansetzen und Vorlegen bezeichnet. Dabei werden Pigmente und Füllstoffe in eine flüssige Phase eingearbeitet. Hierfür werden folgende Stoffe in einen sauberen Behälter eingefüllt:

- ein Teil der Bindemittel

- ein Teil der Lösemittel

- erforderliche Additive (Hilfsmittel) z. B. Entschäumer, Netz- und Dispergiermittel

Als nächstes werden die Pigmente und Füllstoffe in die vorgelegte Bindemittellösung eingestreut und eingerührt, bis eine homogene Lösung entsteht (diese Mischung wird im Allgemeinen als Mahlgut bezeichnet). Diesem Schritt schließt sich die erste Phase der Dispergierung an, die man als Vordispergierung bezeichnet. Die Vordispergierung wird mit dem Dissolver durchgeführt und ist mit Abstand der wichtigste Schritt beim Ansetzen.

Dispergieren - der Mahlprozess

Zweiter Schritt der Lackfertigung ist der Dispergiervorgang. In der Lacksprache oft auch als Mahlung bezeichnet.

Die Dispergierung bei SW color erfolgt mit Rührwerksmühlen (Perlmühlen). Bei diesen Maschinen handelt es sich um geschlossene Systeme deren Vorteil im wesentlichen im Emissionsschutz zu finden ist. Die Perlmühlen bestehen aus einem geschlossen Mahltopf, in dem sich ein rotierender Körper befindet. In der Regel ist dies eine mit Scheiben versehene Rührwelle. Der Mahltopf ist mit Keramikperlen gefüllt und wird gekühlt.

Verfahrensweise: Das vordispergierte Material (Mahlgut) wird mittels einer Pumpe durch den Mahltopf gepumpt und zirkuliert gleichzeitig an der Rührscheibenwelle. Die Dispergierung erfolgt dabei durch Reibung, Scherung und Schlag zwischen den Flächen der Perlen. Anschließend wird das Mahlgut durch ein Sieb von den Perlen getrennt. Ist die für die Qualität erforderliche Kornfeinheit erreicht, wird der Dispergiervorgang zu Ende gebracht. Danach wird die Perlmühle gereinigt.

Komplettieren

Die Komplettierung stellt eine besonders empfindliche Phase der Lackherstellung dar. Fehler beim Komplettieren können gute Dispergierergebnisse zunichtemachen. Daher muss die Zusatzreihenfolge der einzelnen Komponenten immer beachtet werden. Unter Komplettieren versteht man die Ergänzung des Mahlgutes mit den laut Rezept noch fehlenden Rohstoffen und Halbfabrikaten (z. B. Bindemittel, Additive, Lösemittel usw. ).

Nuancieren

Dem Verfahrensschritt der Komplettierung folgt das Nuancieren. Das bedeudet den richtigen Farbton eines Lackmaterials einzustellen. Farbtonkorrekturen werden mittels Tönpasten durchgeführt. Um den gewünschten Farbton zu erreichen sind oft mehrere Nuanciervorgänge erforderlich. Dieser Vorgang wird in der Lackherstellung von speziell ausgebildeten Mitarbeitern durchgeführt. Diese müssen eine umfangreiche Erfahrung mit Tönpasten, sowie ein einwandfreies Farbsehvermögen haben. Sie sind ebenfalls für die Einstellung wichtiger Lieferparameter zuständig (Glanzgrad, Leitwert, pH-Wert, Viskosität usw.)

Qualitätsprüfung & Freigabe

Die Qualitätskontrolle umfasst die Überwachung und Messung des Produkts und des gesamten Fertigungsprozesses.

Jede Produktionscharge wird auf diverse Untergründe (Stahl, Aluminium, PVC usw.) oder auf Musterteile des Kunden lackiert und nach Kundenvorgabe getrocknet. Nach der Trocknung wird das Muster mittels eines Farbmesscomputers und optisch zur Farbtonvorlage verglichen.

Bei Abweichungen wird das Produkt nachgebessert bis es den Vorgaben entspricht. Nach Erreichen der optimalen Lieferparameter (Glanz, Haftung, Viskosität usw.) wird der Lack freigegeben.

Auf Kundenwunsch erstellen wir gerne ein Prüfzeugniss für das gelieferte Produkt.

Abfüllen & Versand

Abfüllen bedeutet das Einbringen der exakt abgewogenen Lackmenge über ein Sieb in die vom Kunden gewünschten Behälter. Bei der Abfüllung muss auf besondere Sauberkeit geachtet werden. Insbesondere auf saubere Siebaggregate und saubere Gebinde. Anschließend werden die Gebinde in der Versandabteilung etikettiert, verpackt und versendet.